Productie de pelete. Cum se instalează producția de pelete de rumeguș

ÎN În ultima vreme proprietarii de case particulare care nu au încălzire centrală fac peleți cu propriile mâini. Acest lucru se datorează faptului că costul combustibilului crește constant. Peleții sunt un combustibil prietenos cu mediul pe care îl puteți produce singur folosind deșeurile din producția de lemn și din agricultură.

Tipuri de pelete

La producerea peleților se folosește biomasa, care are o valoare energetică ridicată. O caracteristică a materiei prime ar trebui să fie capacitatea de a fi presată. Cele mai obișnuite materii prime pentru fabricarea peleților sunt scoarța, așchiile de lemn, rumegușul și alte deșeuri din lemn și din lemn. Combustibilul poate fi obținut și din deșeurile vegetale, care pot fi coji, paie, coji de floarea soarelui și alte culturi. Mai puțin obișnuite sunt pelete de turbă sau cele făcute din gunoi de grajd de pui.

Beneficiile peleților

Fabricarea peleților cu propriile mâini vă permite să obțineți combustibil care oferă un astfel de transfer de căldură care nu poate fi comparat cu cel obținut din scânduri, așchii de lemn sau scoarță tradițională. De asemenea, este mult mai convenabil să depozitați un astfel de combustibil presat, deoarece ocupă mult mai puțin spațiu în comparație cu scânduri sau așchii de lemn. Acest lucru se datorează faptului că camera poate avea o suprafață mult mai mică. În plus, peleții pot fi plasați în imediata apropiere a clădirilor rezidențiale, deoarece un astfel de combustibil nu prezintă un pericol pentru sănătate.

Dupa ce ti-ai facut singur peletii, se recomanda folosirea lor in cazane speciale. Particularitatea muncii lor este furnizarea constantă de oxigen în timpul procesului de ardere. În plus, centralele automate moderne necesită încărcare mai puțin frecventă a peleților.

Tehnologia de producere a peleților

Producerea combustibilului descris are loc în mai multe etape, prima dintre acestea implicând zdrobirea inițială a lemnului, după care se obțin particule destul de mari. Apoi, materia primă trece printr-un proces de uscare și suferă o zdrobire fină. Baza trebuie să fie saturată cu abur, care uneori este înlocuit cu apă, ceea ce permite pregătirea materialului. În această stare, este mai ușor de presat, iar apoi granulele rezultate sunt răcite.

Caracteristicile zdrobirii inițiale

Pentru a face peleți cu propriile mâini, este necesar, așa cum s-a spus, să supui lemnul la zdrobire. În acest proces, este necesar să folosiți un concasor special, după ieșire din care veți obține elemente cu dimensiuni în intervalul 25x25x2 mm. Astfel de dimensiuni fac posibilă uscarea eficientă a materialului, timp în care trebuie utilizate mașini de uscare. Abia după aceasta elementele pot fi zdrobite din nou.

Dacă materia primă nu este suficient de uscată, va fi foarte dificil să o comprimați și nu va fi posibilă utilizarea unor astfel de peleți pentru o sobă sau un cazan. Aceasta indică faptul că etapa de uscare nu poate fi omisă. După aceasta, umiditatea părăsește materia primă într-un volum de 8-12%. Regulile de producție reglementează umiditatea normală a materialului în limita a 10%. În producția de combustibil, puteți utiliza un aparat de uscare tip curea sau tambur.

Reguli pentru uscare și zdrobire fină

Pentru a face peleți cu propriile mâini, trebuie să folosiți energia obținută din 1 m 3 de lemn, ceea ce este valabil pentru o tonă de materii prime. Dar merită să luați în considerare faptul că în timpul procesului de uscare este de preferat să folosiți coaja sau rumegușul ca combustibil, atunci producția va fi mai ieftină.

Este inacceptabilă lansarea materiilor prime în etapa de presare, dimensiunea unui element depășește 4 mm. Acest rezultat poate fi obținut numai prin utilizarea unui concasor special. Greutate produs de calitate după trecerea etapei de zdrobire este de aproximativ 150 kg la 1 m 3. Experții recomandă utilizarea mori cu ciocane, deoarece acestea vă permit să obțineți rezultatul dorit.

Etapa de saturație a umidității

Realizarea peleților cu propriile mâini trebuie să fie însoțită de furnizarea de materii prime la etapa de presare cu umiditate normală. Uneori, procesul de uscare privează materialul de conținutul normal de umiditate. Pentru ca acesta să ajungă la 10%, este necesar să scufundați materialul într-un recipient în care va fi expus la abur. La o umiditate de 8% materiile prime nu se vor lipi intre ele si nu se vor putea obtine peleti. Dacă lucrarea implică utilizarea rocii moale, atunci nu va trebui să utilizați echipamente deosebit de complexe.

Tehnologia de presare și răcire

Pentru a face singur peleți, nu aveți nevoie de desene de echipamente, decât dacă intenționați să faceți singur instalarea. Desenul său schematic poate fi văzut în articol. După terminarea presării, se vor putea obține cilindri, al căror diametru poate fi diferit și, de regulă, variază între 6-25 mm. Apăsarea are loc la temperatură ridicată, aceasta este însoțită de eliberarea unei substanțe numite lignină.

Datorită faptului că temperatura granulelor ajunge la 90 0 C, acestea necesită răcire și uscare. La sfârșitul această etapă combustibilul poate fi ambalat. Dacă ți-ai făcut propriile peleți, poți să-ți faci și propriul echipament, dar nu trebuie să lași materialul în buncăr după finalizarea procesului de producție, deoarece acest lucru îi poate reduce calitatea. Este necesar să se producă combustibil în cantități mici care să poată fi utilizate în interior un timp scurt sau ambalați în pungi de plastic.

Dacă decideți să începeți să produceți peleți acasă, pe propriul site, atunci vă puteți ușura munca și puteți achiziționa un granulator mobil, care este reprezentat de o presă. O altă opțiune pentru a facilita procesul este achiziționarea, mai degrabă decât pregătirea independentă, a materiilor prime.

Mașină de bricolaj și granulator

Dacă sunteți interesat să produceți singur peleți, puteți realiza singur echipamentul. De exemplu, un concasor poate fi făcut din site care au dimensiunile celulelor specificate. Se recomandă să le faceți din plasă fină de oțel, care este fixată pe un cadru de lemn. Uscătorul poate fi de tip tambur. Poate fi realizat din butoaie de oțel, care trebuie mai întâi dezbrăcate de fund. După care butoaiele sunt sudate între ele. Conducta rezultată trebuie fixată pe cadru, asigurând amestecarea folosind un scripete de la un motor electric. Dar uscarea va fi efectuată folosind metoda de alimentare cu aer.

Un granulator de peleți de bricolaj poate fi realizat dintr-un motor electric și cutie de viteze. Baza va fi formată din metal laminat realizat sub formă de canal; ca soluție alternativă se poate folosi un profil dreptunghiular de 40x25 mm. Puteți tăia elemente din oțel cu o polizor unghiular, dar împerecherea trebuie făcută folosind o mașină de sudură. Dacă atașați roți de structură, instalația va deveni mobilă și va putea fi transportată cu ușurință în jurul incintei.

Unitatea principală de lucru a instalației descrise trebuie să fie cuplată cu un motor electric folosind o transmisie cu lanț. Containerul cilindric și cutia de viteze vor forma baza unității. Containerul trebuie să conțină o matrice care arată ca un disc și are găuri. Nu trebuie să uităm de prezența angrenajelor; acestea trebuie instalate pe arbore în cantitate de două bucăți.

Matricea va fi un disc de oțel, a cărui grosime maximă este de 12 mm; mai întâi, în acest element trebuie făcut numărul necesar de găuri. În funcție de ce fel de granule trebuie obținute în final, este necesar să se facă găurile corespunzătoare, acestea pot avea un diametru de 8-10 mm. Dar forma lor trebuie să fie conică, astfel încât granulele să fie presate.

Corpul are forma unei perechi de cilindri tubulari cu orificii dreptunghiulare destinate roților melcate; aceștia vor garanta presiunea necesară asupra materialului în timpul lucrului. Pentru ca granulele să poată părăsi instalația, trebuie făcută o gaură pentru ele situată în partea inferioară. Principiul de funcționare al instalației este rotirea simultană a angrenajelor și a matricei, ceea ce face posibilă împingerea materialului prin găuri.

Dacă aveți nevoie constantă de combustibil, atunci să faceți peleți singuri va fi mult mai profitabil în comparație cu achiziționarea lor.

Pentru încălzirea sobelor pe lemne și șemineelor, precum și a cazanelor pe combustibil solid anul trecut Folosesc nu numai lemn de foc, ci și granule presate sau brichete din deșeuri de lemn - peleți. Spre deosebire de arderea lemnului, care dăunează mediului, utilizarea peleților rezolvă problema reciclării rumegușului, așchiilor de lemn și a scoarței de lemn și vă permite să obțineți combustibil foarte eficient și ecologic.

Brichete productie industriala au umiditate reziduală scăzută, se aprind bine, mențin arderea mult timp și nu provoacă apariția funinginei, a depunerilor de carbon și a funinginei, ceea ce este deosebit de convenabil atunci când ard un șemineu. Cu toate acestea, prețul lor este comparabil cu costul lemnului de foc uscat de mesteacăn. Prin urmare, dacă există volume mari de deșeuri lemnoase, este indicat să-ți faci singur o plantă pentru fabricarea peleților.

Echipamente pentru producerea peleților

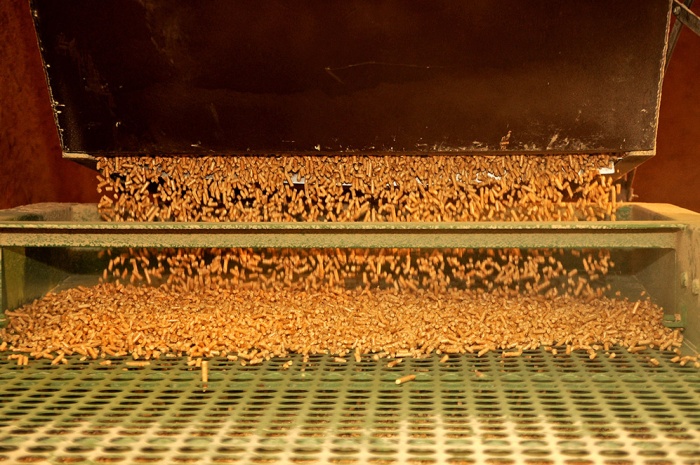

Peleții sunt fabricați din rumeguș, așchii de lemn, scoarță de copac, precum și din deșeuri agricole - prăjitură, coji, paie. Materiile prime sunt pre-zdrobite la o dimensiune a particulelor de 3-5 cm, uscate în uscătoare la un conținut de umiditate de 15% și apoi plasate într-un concasor fin. Masa rezultată cu o dimensiune a fracțiunii de cel mult 2 mm este încărcată într-o presă, unde materia primă este presată. La ieșirea din presă, se obțin granule cu un conținut de umiditate de cel mult 12%; dimensiunea granulelor depinde de proiectarea echipamentului. Granulele sunt colectate în pungi, sigilate și utilizate pentru aprinderea și aprinderea sobelor și cazanelor.

Astfel, pentru a face singur peleți, veți avea nevoie de următoarele echipamente:

- Tocator de lemn sau tocator. Dacă intenționați să utilizați rumeguș sau coji ca materii prime, puteți sări peste această etapă de producție. Pentru a folosi resturi de cherestea, crengi, scoarță și scânduri substandard, zdrobirea este un pas obligatoriu.

- Uscător pentru materii prime de tip tambur sau aerodinamic. Îți poți face propriul uscător dintr-un butoi metalic.

- Un concasor fin în care materiile prime grosiere sunt zdrobite în rumeguș.

- Presă de peleți sau granulator cu matriță plată sau cilindrică. Utilizarea unui granulator elimină nevoia de zdrobire fină a materiilor prime, deoarece măcina și presează simultan granulele.

Cea mai rațională soluție pentru producția casnică de peleți poate fi considerată utilizarea unui granulator cu o matrice de tip plat - acest tip de echipament poate fi realizat cu propriile mâini, fără a recurge la achiziționarea de componente scumpe. În acest caz, nu veți avea nevoie de tocător și concasor, iar necesitatea unei camere de uscare depinde de conținutul de umiditate al materiilor prime.

Cerințe pentru materii prime

După cum sa menționat deja, principalul parametru de care depinde calitatea peletelor rezultate este conținutul de umiditate al materiei prime. Pentru a face peleți care își păstrează forma și ard bine, aveți nevoie de lemn zdrobit cu un conținut de umiditate de 12-15%. Această umiditate poate fi realizată în două moduri: folosind rumeguș și așchii din lemn uscat sau uscarea materiilor prime într-un tambur de uscare.

Cel mai popular tip de deșeuri de lemn este rumegușul de rasinoase din cauza continut ridicat rășină și lignină, granularea are loc mai rapid, iar granulele finite își păstrează mai bine forma. Materiile prime nu trebuie să conțină incluziuni mari, obiecte străine sau piese metalice. Pentru a face acest lucru, nu trebuie doar uscat, ci și cernut.

Proiectarea unui granulator de peleți

Un granulator este un recipient cu o matrice plată sau cilindrică instalată în interior. O matrice cilindrică este un tambur perforat în interiorul căruia se rotesc rolele. Masa compactată este presată cu role în canalele de presare - găuri în tambur, iar după presarea granulelor și lăsarea lor in afara tăiat cu cuțite.

Un granulator cu matrice plată funcționează pe același principiu, dar matricea din el este un disc perforat montat rigid pe un arbore. Când matricea se rotește, rolele comprimă în mod similar materia primă și o apasă în găurile discului. Canalele de presare au forma unui con care se îngustează spre ieșire, ceea ce permite compactarea maximă a granulelor. Diametrul găurilor nu depășește de obicei 8-10 mm.

Pentru o instalație de presare a peleților, puteți lua o matrice și role gata făcute - acestea sunt vândute ca piese de schimb de către producătorii de granulatoare de furaje sau le puteți realiza singur din tablă cu o grosime de cel puțin 20 mm și roți dințate adecvate montate. pe arbore.

Acționarea granulatorului este de obicei un motor electric cu o putere de cel puțin 15 kW și o cutie de viteze. Viteza de rotație a matricei ar trebui să fie în intervalul 60-100 rpm. Arborele pe care este fixată matricea plată poate fi orientat atât pe verticală, cât și pe orizontală și este necesar să se prevadă un container pentru încărcarea materiilor prime și descărcarea granulelor finite.

Video - granulator pentru fabricarea peletelor

Tehnologia de fabricare a granulatoarelor

- Producția de matrice. Dacă decideți să faceți singur matricea, veți avea nevoie de un semifabricat sub formă de disc cu o grosime de cel puțin 20 mm. Cu o grosime mai mică, matricea se deformează rapid. Diametrul matricei poate fi orice; performanța depinde de el. Deci, cu un diametru de 50 mm și un motor de 25-30 kW, este destul de posibil să obțineți 300-350 kg de peleți pe oră. Pentru volume mai mici este suficientă o matrice de 25-30 cm în diametru. O gaură este găurită în centrul discului de-a lungul diametrului arborelui cutiei de viteze și se face o canelură pentru o potrivire rigidă. Găurile pentru presarea și ieșirea granulelor sunt realizate sub formă de con.

- Angrenajele sau rolele pentru role sunt selectate astfel încât lățimea lor să corespundă zonei de lucru a matricei. Roțile dințate sunt așezate pe un arbore, care ulterior va fi fixat perpendicular pe axa arborelui de ieșire al cutiei de viteze cu ajutorul unui cuplaj.

- Corpul cilindric al granulatorului dintr-o țeavă sau tablă este sudat în funcție de dimensiunile matricei. Carcasa este formată din două părți: materiile prime sunt încărcate în cea superioară, iar după trecerea prin sistemul de role și matrice, granulele finite intră în partea de jos carcasă, de unde sunt turnate de-a lungul unei tăvi într-un recipient pregătit. Matricea trebuie să se rotească liber în interiorul părții superioare a carcasei, în timp ce golul ar trebui să fie minim. Se face o gaură în partea inferioară a carcasei pentru ieșirea pelete finite, iar o tavă din țeavă sau tablă este sudată de acesta.

- Arborele de ieșire al cutiei de viteze este fixat în partea inferioară a carcasei granulatorului folosind un cuplaj și rulmenți.

- Pentru ușurință de curățare și întreținere, părțile superioare și inferioare ale carcasei sunt detașabile cu conexiuni cu șuruburi prin urechile sudate. Instalați matricea și rolele în carcasă.

- Granulatorul este instalat pe un cadru sudat dintr-un colț sau canal, fixându-l rigid pe acesta. Montați motorul electric și conectați arborele său de ieșire la cutia de viteze.

- Cadrul și toate părțile granulatorului sunt vopsite la exterior cu vopsea metalică. Conectați motorul la rețea și efectuați un test de funcționare.

Un granulator cu matrice de tip plat pentru fabricarea peleților poate rezolva problema încălzirii unei case cu o suprafață de până la 150 metri patrati. Granulele rezultate pot fi folosite atât pentru ardere într-un sobă sau șemineu, cât și pentru cazane cu combustibil solid. În același timp, nu trebuie să te gândești la reciclarea deșeurilor din prelucrarea lemnului și a materiilor prime agricole.

Producția de peleți a devenit populară destul de recent, deoarece prețurile la lichidele de răcire convenționale au crescut brusc. Acest tip alternativ de combustibil produce ceva mai puțină căldură, dar permite economii semnificative, deoarece este mai ieftin decât cărbunele sau lemnul de foc. Se dovedește că îți poți reduce și mai mult costurile de încălzire dacă o faci singur. Acest lucru nu este dificil de făcut, dar veți avea nevoie de echipamente speciale - totul în ordine în acest articol.

Ce sunt peleții și care sunt avantajele lor?

Peleții sunt granule presate din materii prime zdrobite. Ca materii prime pot fi folosite paie, rumeguș, coji de floarea soarelui, orez sau hrișcă. Toate aceste componente oferă eficiențe diferite, dar sunt foarte ieftine, deoarece, de fapt, sunt deșeuri din industria prelucrării lemnului sau a agriculturii.

Este imposibil să încălziți cazanele obișnuite cu peleți; în aceste scopuri este necesar să achiziționați sobe speciale pe peleți. Dar practica arată că în cazane cu combustibil solid deșeurile comprimate ard și ele bine.

Important! Cu bine echipamente de incalzireși combustibil de înaltă calitate, cazanele pe peleți trebuie întreținute doar o dată pe lună. Toate lucrările constă în adăugarea combustibilului în buncăr și curățarea tigaii cazanului de cenușa acumulată.

Există trei tipuri de peleți în funcție de calitate:

- Alb - granule de primă clasă făcute din rumeguș pur, fără incluziuni străine și scoarță. Este o plăcere să arzi cu astfel de pelete, deoarece practic nu lasă cenușă (doar 0,5% din masa granulelor arse) și dau un numar mare de căldură.

- Peleții gri pot conține un procent mic de ace de pin, scoarță sau materii străine, dar conținutul lor de cenușă nu trebuie să depășească 1,5%.

- Peleții de culoare închisă sunt utilizați numai în cazanele industriale. Ele diferă nu numai prin conținutul de cenușă (până la 5%), ci și prin dimensiune. Paiele sau cojile sunt cel mai adesea folosite ca materii prime pentru aceste pelete.

Peleții albi sau albi sunt folosiți pentru încălzirea gospodăriilor private. gri. Astfel de granule au un diametru de până la 8 mm și emit aproximativ 4,7 kWh de căldură.

Peleții industriali nu pot fi utilizați pentru cazanele convenționale, deoarece acești peleți lasă multă cenușă după ardere și, de asemenea, conțin o fracțiune fină (praf), care poate înfunda cu ușurință duzele și arzătoarele unui cazan pe peleți.

Avantajele peleților față de alte tipuri de combustibil sunt evidente:

- peleții sunt absolut ecologici, deoarece sunt formați dintr-o singură componentă - rumeguș de origine naturală;

- procentul scăzut de conținut de cenușă permite ca centralele să fie rar întreținute, încălzirea este aproape complet automatizată;

- peleții compacti sunt ușor de depozitat și ușor de transportat;

- costul materialului este semnificativ mai mic decât prețul cărbunelui sau al lemnului de foc;

- transfer bun de căldură în timpul arderii rumegușului;

- Puteți face peleți din rumeguș acasă, economisind astfel și mai mulți bani.

Cum să faci pelete din rumeguș, paie sau coji cu propriile mâini

În primul rând, este necesar să se calculeze cu atenție fezabilitatea acestui eveniment. Dacă materiile prime pentru peleți sunt gratuite sau proprietarul le-a luat aproape de nimic, atunci implementarea ideii va fi profitabilă.

Pentru a produce peleți sunt necesare două componente: materii prime și echipamente. De asemenea, rumegușul, cojile sau paiele nu sunt potrivite, trebuie pregătite mai întâi:

- Doar lemnul de esență moale va face posibilă producerea de pelete de înaltă calitate. Rumegusul din lemn tare va trebui amestecat cu altele mai moi, altfel nu se vor forma granule - peleții se vor sfărâma în pulbere, iar atunci când sunt arse vor produce o cantitate mare de cenușă.

- Umiditatea rumegușului joacă un rol important în producția de peleți - ar trebui să fie la nivelul de 12%. Rumegușul mai umed va trebui să fie pre-uscat (paiele și cojile, de regulă, sunt inițial bine uscate), iar materiile prime suprauscate trebuie umezite, în caz contrar, granulele nu se vor forma.

- Rumegușul dintr-o fracțiune mare trebuie zdrobit, deoarece rumegușul sau paiele, tăiate anterior în bucăți mici, sunt introduse în granulator.

Pe baza acestor cerințe, este ușor să determinați numărul de echipamente dintr-o linie de producție pentru fabricarea peleților cu propriile mâini:

- concasor pentru măcinarea primară a ramurilor, așchiilor și scoarței de lemn;

- uscare sau camera de uscare;

- un alt concasor pentru o măcinare mai fină și mai bună a rumegușului;

- umidificator pentru rumeguș;

- granulator;

- racitor pentru pelete finite.

Fiecare dintre aceste dispozitive trebuie descris mai detaliat, dar este instrumentul de lucru care merită cea mai mare atenție - un granulator sau o presă pentru stoarcerea granulelor.

Pretratarea rumegușului

Înainte de presare, materiile prime pentru pelete trebuie să treacă prin mai multe etape de preparare:

- măcinarea primară, în timpul căreia se taie ramurile, se sparg scoarța, crenguțele și alte fragmente dure și mari care pot fi prinse de rumeguș. În aceste scopuri, este necesar să folosiți un concasor capabil să zdrobească rumegușul la o dimensiune de 1,25 cm³. Puteți evita această etapă dacă utilizați rumeguș de înaltă calitate din mobilă sau tâmplărie, paie sau coji.

- Rumegul trebuie uscat camere speciale Cu temperatura ridicata. Conținutul de umiditate al materialului după această etapă nu trebuie să depășească 8-12%.

- În concasoarele mici de tip ciocan, rumegușul uscat este zdrobit până la o fracțiune de 1,5 mm. Paiele se taie cu foarfece speciale.

- Pentru ca rumegușul sau praful de fân să se aglomereze, acesta trebuie umezit din nou. Rumegusul din lemn de moale se iriga cu apa, in timp ce rumegusul din stejar sau fag trebuie tratat cu abur fierbinte.

Atenţie! A face peleți din paie este mult mai ușor decât a face peleți din rumeguș. Paiele nu trebuie să fie uscate; se toacă mai degrabă cu foarfece decât cu zdrobitoare și, datorită moliciunii sale, paiele sunt mult mai ușor de presat prin orificiile granulatorului. Mai puține echipamente, mai puțină energie cheltuită pentru granulare - rezultatul sunt costuri mai mici pentru producția de peleți.

Presarea materiilor prime

Granulatorul este cel mai important și mai scump echipament pentru producția de pelete de combustibil. Acest dispozitiv poate fi achiziționat, dar meșterii cu acces la un strung și un aparat de sudură pot face o presă de peleți cu propriile mâini.

Există mai multe tipuri de granulatoare de peleți:

Sfat! Granulatoarele de rumeguș de acasă, de regulă, nu sunt foarte puternice, așa că funcționează destul de încet. Pentru a nu sta tot timpul lângă buncăr și pentru a nu umple materiile prime, puteți realiza un transportor șurub de-a lungul căruia rumegușul se va deplasa către buncărul de granulație cu o anumită viteză.

Stadiu final

În timpul procesului de presare, rumegușul este încălzit la 70-90 de grade; în această formă, granulele sunt foarte casante, se pot sfărâma și se pot deteriora cu ușurință. Prin urmare, peletele trebuie racite imediat dupa iesirea din granulator. Pentru a face acest lucru, acestea sunt așezate pe paleți plate și suflate cu aer rece sau lăsate să se răcească în condiții naturale.

După răcire, granulele devin tari și nu mai sunt atât de ușor de spart. Acum peleții trebuie cernuți pentru a separa părțile neformate, praful și pulberea fină de lemn - toate acestea provoacă apariția excesului de cenușă pe pereții cazanului.

Peleții de rumeguș cernuți pot fi plasați în pungi de plastic și depozitați până la următorul sezon de încălzire.

Important! În camera în care sunt depozitați peleți de rumeguș, este necesar să respectați cu strictețe regulile Siguranța privind incendiile, deoarece materialul este foarte inflamabil.

Fezabilitatea producției de peleți

Autoproducția de peleți poate fi justificată numai în mai multe cazuri:

- Când proprietarul are materii prime gratuite pentru peleți.

- Dacă este posibil să fabricați singur echipamente pentru linia de producție, mai degrabă decât să cumpărați piese scumpe.

- Dacă productivitatea liniei este de așa natură încât va permite producerea de peleți pentru vânzare, adică volumele de producție vor fi mai mari decât nevoile proprii.

Opțiunile rămase nu vor fi profitabile pentru proprietarul unei case private; în astfel de cazuri, va fi mai ieftin să cumpărați peleți gata pregătiți pentru cazanul dvs. Dar, dacă există posibilitatea de a instala gratuit echipamente și de a primi rumeguș, cu siguranță ar trebui să profitați de el!

În ultimii ani de instabilitate economică, o creștere constantă a prețurilor la gaze și energie electrica Mulți oameni îl percep deja ca o normă. Nu este de mirare că proprietarii de case private trebuie să se gândească mai bine la cum să economisească bani. Ca alternativă modernă și demnă la tipurile clasice de combustibil, oamenii produc peleți cu propriile mâini. Acesta este un combustibil biologic pur sub formă de granule, care este ușor de produs acasă prin prelucrarea deșeurilor agricole sau lemnoase.

Tipuri de pelete de combustibil

Această materie primă combustibilă este făcută din tipuri diferite biomasa cu semnificative valoare energetică, precum și a permite materialului să fie zdrobit și comprimat în particule compacte. Cea mai populară astăzi este producția de peleți de lemn, care sunt fabricați din așchii de lemn, scoarță, rumeguș și alte deșeuri de lemn și de prelucrare a lemnului. Granulele de legume sunt făcute din coji, coji de floarea soarelui, paie și alte culturi. Nu sunt atât de populare peleții de turbă, precum și peleții din gunoi de pui.

Să ne uităm la caracteristicile, producția și avantajele peleților de lemn.

Peleții de lemn protejează mediul înconjurător

Prin înlocuirea completă a combustibilului tradițional cu peleți, efectul de seră poate fi redus. La urma urmei, atunci când combustibilul arde, dioxidul de carbon se ridică întotdeauna în aer, acumulat în timpul ani lungi. Elementele din lemn emit și dioxid de carbon, dar în cantități mici. La urma urmei, ei pot aloca o astfel de cantitate dioxid de carbon, care s-a acumulat de-a lungul vieții copacului și plantei.

La utilizarea peleților de lemn se reduce și eliberarea de dioxid de sulf, care este principalul vinovat al ploilor acide, care are un efect dăunător asupra mediului, distrugând păduri întregi. Acum nu trebuie să vă gândiți la accidente la centralele electrice sau la conductele de gaz. Pericolul deversărilor de combustibil, emisiilor sau exploziilor este redus la zero.

Avantaje

Pe lângă compatibilitatea cu mediul înconjurător, combustibilul în discuție are o mulțime de avantaje semnificative. Cele mai semnificative sunt:

- Transfer de căldură bun în comparație cu scânduri, așchii sau scoarță obișnuită;

- Volumul camerelor de depozitare (depozite) poate fi redus la jumătate față de depozitele de lemne;

- Din cauza lipsei de activitate biologică a materialelor care au suferit tratament termic, peleții pot fi plasați în apropierea oricăror spații de locuit;

- Puteți face peleți cu propriile mâini; nu sunt absolut supuși arderii spontane, deoarece nu conțin spori sau praf. Structura densă le face, de asemenea, sigure pentru persoanele cu alergii;

- În timpul producției, la particule nu se adaugă diverși agenți de îngroșare, adezivi și alte substanțe chimice;

- Acest tip de combustibil face posibilă utilizarea rațională a oricărui deșeu;

- În comparație cu cărbunele, combustibilul în discuție face posibilă obținerea aceleiași călduri cu emisii mai mici de dioxid de carbon;

- Prețul încălzirii la utilizarea combustibilului în cauză este destul de rezonabil.

Tipuri de pelete de lemn, utilizarea lor

În prezent, există două tipuri principale de peleți de combustibil. Vorbim despre combustibil industrial și combustibil pentru locuințe particulare. Peleții de acasă pentru uz privat sunt adesea fabricați din lemn cu un procent scăzut de conținut de cenușă și un conținut minim de scoarță posibil. Combustibilul industrial este de calitate inferioară.

Pentru arderea directă, este mai bine să folosiți cazane specializate decât cele obișnuite. Arderea în ele se realizează cu un aport constant de oxigen. Cazanele automate moderne permit încărcarea rar a noilor loturi. De regulă, procedura nu durează mai mult de 20 de minute.

Principalele etape de producție

- Zdrobirea inițială mare a materiilor prime disponibile.

- Uscarea detaliată a materiilor prime.

- Zdrobire fină.

- Baza uscată este saturată cu abur sau apă (tratarea apei).

- Presă de peleți (presare).

- Răcire.

- Ambalarea finală a granulelor rezultate.

Să aruncăm o privire mai atentă la fiecare dintre etape.

Zdrobirea inițială mare a materiilor prime existente

Prima etapă a producției implică alimentarea cu materii prime în concasoare pentru măcinare. Ca urmare, la ieșirea din concasoare dimensiunea materialului nu depășește 25 pe 25 pe 2 milimetri. Astfel de dimensiuni fac posibilă uscarea materiilor prime în mod normal în uscătoarele moderne și apoi măcinarea din nou.

Uscarea detaliată a materiilor prime

Deșeurile cu umiditate ridicată sunt slab compactate, iar granulele obținute din acestea nu sunt potrivite pentru arderea ulterioară. Prin urmare, uscarea este o etapă obligatorie. Reduce cantitatea de lichid din rumeguș la aproximativ 8-12 procente. În mod ideal, umiditatea din materialul rezultat ar trebui să fie de aproximativ 10 la sută.

Instalația în care sunt furnizate materiile prime pentru uscare poate fi cu bandă sau tambur. Alegerea trebuie făcută în funcție de tipul de materie primă și de cerințele pentru rezultat.

Uscarea este cel mai consumator de energie proces din toată producția. Pentru a usca complet o tonă de materii prime, ar trebui să utilizați căldura de ardere a unui cub de lemn. Arderea buștenilor sau a scândurilor este prea scumpă, așa că producătorii folosesc rumeguș sau scoarță.

Zdrobire fină

Materiile prime pentru producția de pelete de combustibil, care au fost deja pregătite pentru presare, nu trebuie să depășească 4 milimetri în dimensiune. Prin urmare, se folosesc concasoare specializate care zdrobesc materialul la dimensiunile necesare. Greutate produs bun la iesirea din concasor este ideal de aproximativ 150 kg pe metru cub. Morile cu ciocane sunt cele mai potrivite concasoare pentru măcinarea de înaltă calitate a rumegușului, așchiilor de lemn sau așchiilor fibroase.

Tratamentul apei

Uneori, materialul care a trecut deja de etapa de uscare se usucă mai mult decât este necesar. Umiditatea recomandată este de aproximativ 10%. Când indicatorul scade la 8 procente, materia primă nu se lipește bine în timpul presării. Pentru a crește umiditatea la parametrii recomandați, materialul este scufundat într-un recipient, unde este saturat cu abur sau apă obișnuită. Aburul este folosit pentru a comprima soiurile dure de lemn vechi sau vechi. Pentru roca moale, nu este necesar un echipament complex; este suficient să îl adăugați într-un mixer obișnuit cu apă.

Presare

După presare, din materiile prime inițiale se obțin cilindri mici, atingând un diametru de 6 până la 25 de milimetri. Materialul pregătit trece prin etapa de formare pe o presă cu matrițe plate sau cilindrice. Materialul zdrobit este comprimat vizibil în timpul presării. Temperatura materiei prime crește. În plus, aceasta eliberează o substanță specială - lignina, care lipește cele mai mici particule în granule.

Răcire

Granulele se încălzesc până la 70-90 de grade în timpul presării și, prin urmare, necesită răcire și uscare în continuare. După aceasta, peleții sunt ambalate. Producția profesională implică utilizarea unei mașini specializate și a granulatorului.

Ambalare

Peleții de lemn sunt adesea depozitați în buncăre. Pentru a evita scăderea calității, ambalarea se realizează adesea în pungi mari. Consumatorul poate cumpăra biocombustibil pentru uz privat în pachete de aproximativ 20 kg.

Peleții de lemn sunt deseori depozitați în buncăre, dar pentru a evita scăderea calității, se recomandă ambalarea lor în saci mari. Biocombustibilul pentru uz privat este de obicei furnizat consumatorului în pachete de 20 kg.

Autoproducție de peleți

Mulți consumatori ai combustibilului în discuție, după ce au evaluat toate avantajele acestuia, se gândesc serios să îl producă ei înșiși. Dacă doriți, puteți chiar să proiectați o mașină de casă pentru producerea peleților. Cu toate acestea, granulatoarele mobile, care sunt o presă, sunt disponibile spre vânzare. Ele vă permit să vă echipați propria linie și să produceți granule alungite. Pentru producție, este necesară achiziționarea de materii prime pregătite care au proprietățile specificate anterior (dimensiunea particulelor și un anumit conținut de umiditate).

Putem concluziona că granulele de peleți de astăzi, indiferent dacă sunt fabricate într-o fabrică sau realizate manual, sunt un înlocuitor demn pentru combustibilul tradițional existent.

Articolul de mai jos vă va spune în detaliu cum să faceți peleți cu propriile mâini acasă; puteți viziona și un videoclip care arată procesul de lucru în detaliu.

Producția de peleți la domiciliu

Procesul de producere a peleților acasă este destul de complex, dar destul de fezabil dacă aveți echipamente speciale.

Echipamente pentru producerea de peleți la domiciliu:

1. Tocator sau concasor de lemn - cu conditia ca materia prima sa fie din lemn, rumegus sau coaja. Aceasta nu este o componentă obligatorie, deoarece este posibil să achiziționați materii prime zdrobite gata făcute.

2. Uscător tambur sau aerodinamic, pentru fabricarea căruia este perfect un butoi metalic.

3. Concasor secundar, care zdrobește materiile prime în rumeguș.

4. Granulator cu matrice plană sau cilindrică.

În cazul utilizării combustibilului Calitate superioară, rata de transfer de căldură o depășește semnificativ pe cea a combustibilului solid tradițional.

Siguranța ridicată la foc a peleților se datorează absenței proceselor de putrezire sau ardere. Utilizarea combustibilului granulat de înaltă calitate și a cazanelor de înaltă tehnologie reduce costurile de încălzire.

Vă mulțumesc foarte mult pentru informațiile către site-urile: stroychik.ru, strport.ru, home.sd1.su

-

Milano Metropolitan: harta, prețurile biletelor și sfaturi utile Cât costă biletele?

Milano Metropolitan: harta, prețurile biletelor și sfaturi utile Cât costă biletele?

-

Învățați să citiți diagramele Jeppesen - Tutorial Instalarea suplimentelor care vor îmbunătăți semnificativ grafica și realismul simulatorului

Învățați să citiți diagramele Jeppesen - Tutorial Instalarea suplimentelor care vor îmbunătăți semnificativ grafica și realismul simulatorului

-

Când și în ce cazuri ar trebui un antreprenor individual să depună o declarație zero?

Când și în ce cazuri ar trebui un antreprenor individual să depună o declarație zero?

-

Ce este un epitet și cum să-l găsești?

Ce este un epitet și cum să-l găsești?